УГРШ(К)-50Н-2-ЭК с узлом учета газа

| Наименование параметра или размеры | Значения для исполнений | |||

| УГРШ(К)-50Н-2-ЭК | ||||

| 1.Регулируемая среда | Природный газ ГОСТ 5542 | |||

| 2*. Диапазон входных давлений, МПа | 0,025 -1,2 | |||

| 3. Диапазон выходных давлений, МПа | 0,002 - 0,005 | |||

| 4*.Пропускная способность , м3/ч | см. таблицу 2 | |||

| 5. Стабильность поддержания выходного давления, % | ± 10 |

|||

| 6. Диапазон настройки давления клапана-отсекателя,МПа - при повышении выходного давления - при понижении выходного давления |

0,0025 - 0,0075 0,001 - 0,0045 |

|||

| 7. Диапазон настройки предохранительного сбросного клапана ПСК 25, МПа | 1,15 Р вых |

|||

| 8. Вид теплоносителя | продукты сгорания природного газа | |||

| 9. Тепловая мощность горелки, кВт | см. руководство по эксплуатации на обогреватель (ГГУ) |

|||

| 10. Расход газа на горелку, м3/ч | ||||

| 11. Время включения горелки, с, не более | ||||

| 12. Время отключения горелки при отключении подачи газа, с, не более | ||||

| 13.Соединение с газопроводом вход DN, мм выход DN, мм |

50 80 |

|||

| 14.Габаритные размеры, мм, не более длина ширина высота |

2530 1000 2250 |

|||

| 15.Масса, кг, не более | 1000 | |||

Пропускная способность УГРШ(К)-50Н-2-ЭК |

| Рвх., МПа | 0,05 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 |

| УГРШ(К)-50/20Н-2ЭК | 92 | 132 | 184 | 240 | 292 | 344 | 400 | 452 | 520 | 584 | 652 | 720 | 800 |

| УГРШ(К)-50/30Н-2ЭК | 280 | 400 | 560 | 720 | 990 | 1040 | 1200 | 1360 | 1560 | 1760 | 1960 | 2160 | 2400 |

1. НАЗНАЧЕНИЕ ИЗДЕЛИЯ

Установка газорегуляторная шкафная УГРШ(К)-50Н-2-ЭК с регуляторами РДК-50Н и турбинным или ротационным счетчиком газа, предназначена для редуцирования давления газа и автоматического поддержания выходного давления в заданных пределах независимо от изменения входного давления и расхода газа в системах газоснабжения промышленных, сельскохозяйственных и коммунально-бытовых объектов, а также для коммерческого учета расхода газа.

Назначенный срок службы - 30 лет, наработка до отказа - 44000 часов, среднее время восстановления работоспособного состояния - 3 часа, при условии своевременного восстановления или замены в процессе эксплуатации входящих в состав пункта комплектующих изделий, имеющий меньший естественно ограниченный срок службы. По истечении назначенного срока службы следует провести обязательное техническое диагностирование на предмет дальнейшей эксплуатации.

2. УСТРОЙСТВО И РАБОТА

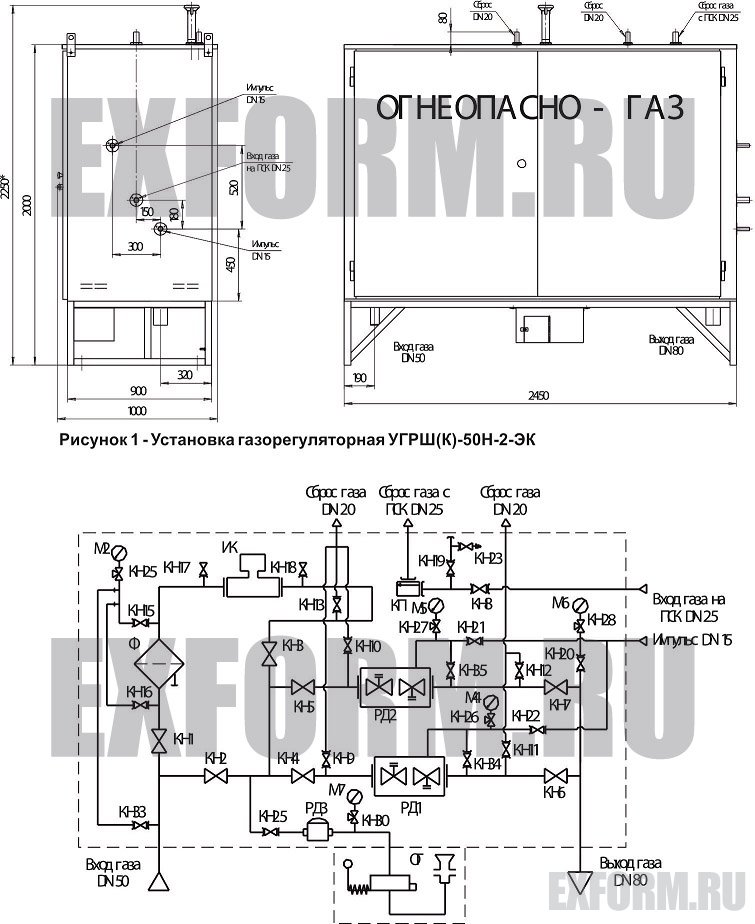

2.1. Установка, в соответствии с рисунком 1, состоит из металлического шкафа с двумя дверками, установленного на раме, на которой смонтировано технологическое оборудование. Под днищем расположен обогреватель (газогорелочное устройство), предназначенный для обогрева установки в холодное время года.

2.2.Технологическое оборудование, в соответствии с рисунком 2, состоит из линии учета расхода газа и линии редуцирования.

2.3.Линия учета расхода газа состоит из крана КН1 на входе, фильтра Ф. Для визуального наблюдения за давлением газа на входе и замера перепада давления на фильтре предусмотрен манометр М2 с клапаном КН25 и кранами КН15, КН16, КН33. Для учета расхода газа предусмотрен измерительный комплекс ИК. На выходе установлен кран КН3.

Для обеспечения бесперебойной подачи газа потребителю при ремонте фильтра или измерительного комплекса предусмотрена обводная (байпасная) линия с краном КН2.

Для сброса газа при выполнении ремонтных работ предусмотрен продувочный трубопровод с краном КН13. При необходимости подключения дифманометра до и после измерительного комплекса предусмотрены краны КН17 и КН18. Для слива конденсата из фильтра предусмотрена пробка.

2.4.Линия редуцирования состоит из основной и резервной линий. Каждая линия редуцирования состоит из крана КН4 (КН5) на входе, регулятора давления газа РД1 (РД2), предназначенного для снижения давления газа и поддержания его в заданных пределах, а так же отключения подачи газа при повышении или понижении выходного давления сверх допустимых пределов, крана КН6 (КН7) на выходе, импульсного трубопровода с краном КН22 (КН21). Краны КН34 (КН35) служат для предварительной настройки регулятора на свечу. Предохранительного сбросного клапана КП, служащего для аварийного сброса газа в атмосферу, подводящего трубопровода с краном КН8. Для замера давления и настройки клапана КП предназначены краны КН19 и КН23.

Для замера давления газа на выходе предусмотрен клапан КН28 с манометром низкого давления М6 (напоромером).

Для сброса газа в атмосферу при проведении ремонтных работ предусмотрены продувочные трубопроводы с кранами КН9 (КН10) и КН11 (КН12).

Для обогрева установки в зимнее время служит обогреватель(ГГУ) ОГ, к которому через кран КН25 и регулятор РД3 поступает газ требуемого давления.

5. ИСПОЛЬЗОВАНИЕ ИЗДЕЛИЯ

5.1. Размещение и монтаж установки должен производиться согласно проекту привязки в соответствии с указаниями ПБ 12-529, СНиП 42-01(СП 62.13330.2011) в следующей последовательности:

1) установить установку на бетонном основании, при этом угловое отклонение установки не должно превышать величин, указанных в инструкции по эксплуатации на измерительный комплекс;

2) установить измерительный комплекс;

3) установить продувочные и сбросные трубопроводы;

4) произвести подключение к газопроводу.

Диаметр газопровода за установкой определяется проектной организацией исходя из “Расчета диаметра газопровода и допустимых потерь давления” свода правил СП 42-101-2003.

5.2. После монтажа обвязку технологического оборудования испытать на герметичность согласно проекту привязки и ПБ 12-529-03.

5.3. Подготовку к работе комплектующих приборов входящих в состав установки производить согласно паспортам, РЭ на данные приборы.

5.4. Пуск в работу установки в соответствии с рисунком 2 производить в следующей последовательности:

1) подать к входному патрубку давление;

2) проверить давление по манометру М2, открыв кран КН33 и клапан КН25, плавно заполнить трубопровод газом, поднимая давление до рабочего значения, открыв кран КН1;

3) открыть краны КН3, КН4, КН6, КН8, КН22. Согласно руководству по эксплуатации на регулятор РДК-50Н произвести его запуск и настройку, обеспечив постепенное увеличение расхода газа до рабочего (не допуская резких скачков расхода и пневмоударов). За значением давления следить по показаниям манометра М6, подключенному к клапану КН28;

4) при запуске резервной линии редуцирования соблюдать ту же последовательность.

Настройку предохранительного сбросного клапана КП производить от автономного источника давления.

Монтаж импульсных трубопроводов производить по схеме, находящейся в . руководстве по эксплуатации на регулятор РДК-50Н. Отбор давления производить из одной контрольной точки;

5) при температуре окружающего воздуха ниже +5º С включить обогреватель (ГГУ) ОГ согласно руководству по эксплуатации на газогорелочное устройство.

6) при работе на обводной (байпасной) линии учета расхода газа закрыть краны КН1, КН3, открыть кран КН2, сбросить давление с помощью крана КН13.

5.5 Пуск газа через измерительный комплекс произвести согласно руководству по эксплуатации на измерительный комплекс.

7. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

7.1. При эксплуатации установки должны выполняться:

- осмотр технического состояния в сроки, устанавливаемые производственной инструкцией эксплуатирующей организации и обеспечивающие безопасность и надежность в эксплуатации;

- проверку параметров срабатывания предохранительных запорных и сбросных клапанов - не реже одного раза в 3 месяца, а также по окончании ремонта оборудования;

- техническое обслуживание не реже одного раза в 6 месяцев;

- текущий ремонт не реже одного раза в 5 лет.

Осмотр технического состояния (обход) должен производиться двумя рабочими.

При осмотре технического состояния установки должны контролироваться: давление газа до и после регулятора, перепад давления на фильтре, отсутствие утечек газа( с помощью мыльной эмульсии), надежность взвода и срабатывания клапана-отсекателя.

При техническом обслуживании установки должны выполняться:

-проверка плотности закрытия отключающих устройств и предохранительных клапанов;

-проверка плотности всех соединений и арматуры, устранение утечек газа;

-осмотр и очистка фильтра;

-смазка трущихся частей и перенабивка сальников;

-определение плотности и чувствительности мембран;

-продувка импульсных трубок;

-проверка параметров настройки запорных и сбросных клапанов.

При текущем ремонте производятся:

-ремонт регулятора давления, предохранительных клапанов в соответствии с паспортами, РЭ на указанные изделия;

-ремонт и замена изношенных деталей;

-проверка надежности крепления узлов и деталей, не подлежащих разборке;

-разборка запорной арматуры, не обеспечивающей герметичности закрытия;

-работы, предусмотренные при проведении технического обслуживания.

|

|

.jpg)

.jpg)

.jpg)