ГРПН-300 с регулятором РДУ-32

| Параметр |

ГРПН-300-10-0,3 |

ГРПН-300-6-1,2 |

ГРПН-300-4-1,2 |

| Регулятор давления газа | РДУ-32 (РД-32) | ||

| Условный диаметр седла, мм | 10 | 6 | 4 |

| Максимальное входное давление, МПа | 0,05 - 0,3 | 0,05 - 1,2 | 0,05 - 1,2 |

| Диапазон настройки выходного давления, кПа | от 1,2 до 3 | ||

| Пропускная способность, м3/ч, при входном давлении: | |||

| 0,05 МПа | 28,0 | 23,0 | 12,0 |

| 0,1 МПа | 50,0 | 35,0 | 23,0 |

| 0,2 МПа | 90,0 | 65,0 | 31,0 |

| 0,3 МПа | 124,0 | 77,0 | 43,0 |

| 0,4 МПа | 97,0 | 52,0 | |

| 0,5 МПа | 129,0 | 62,0 | |

| 0,6 МПа | 155,0 | 72,0 | |

| 0,7 МПа | 174,0 | 85,0 | |

| 0,8 МПа | 206,0 | 100,0 | |

| 0,9 МПа | 232,0 | 110,0 | |

| 1,0 МПа | 258,0 | 125,0 | |

| 1,2 МПа | 150,0 | ||

| 1,4 МПа | 180,0 | ||

| 1,6 МПа | 220,0 | ||

| Присоединительные размеры, ДУ, мм | |||

| входного патрубка | 32 | ||

| выходного патрубка | 50 | ||

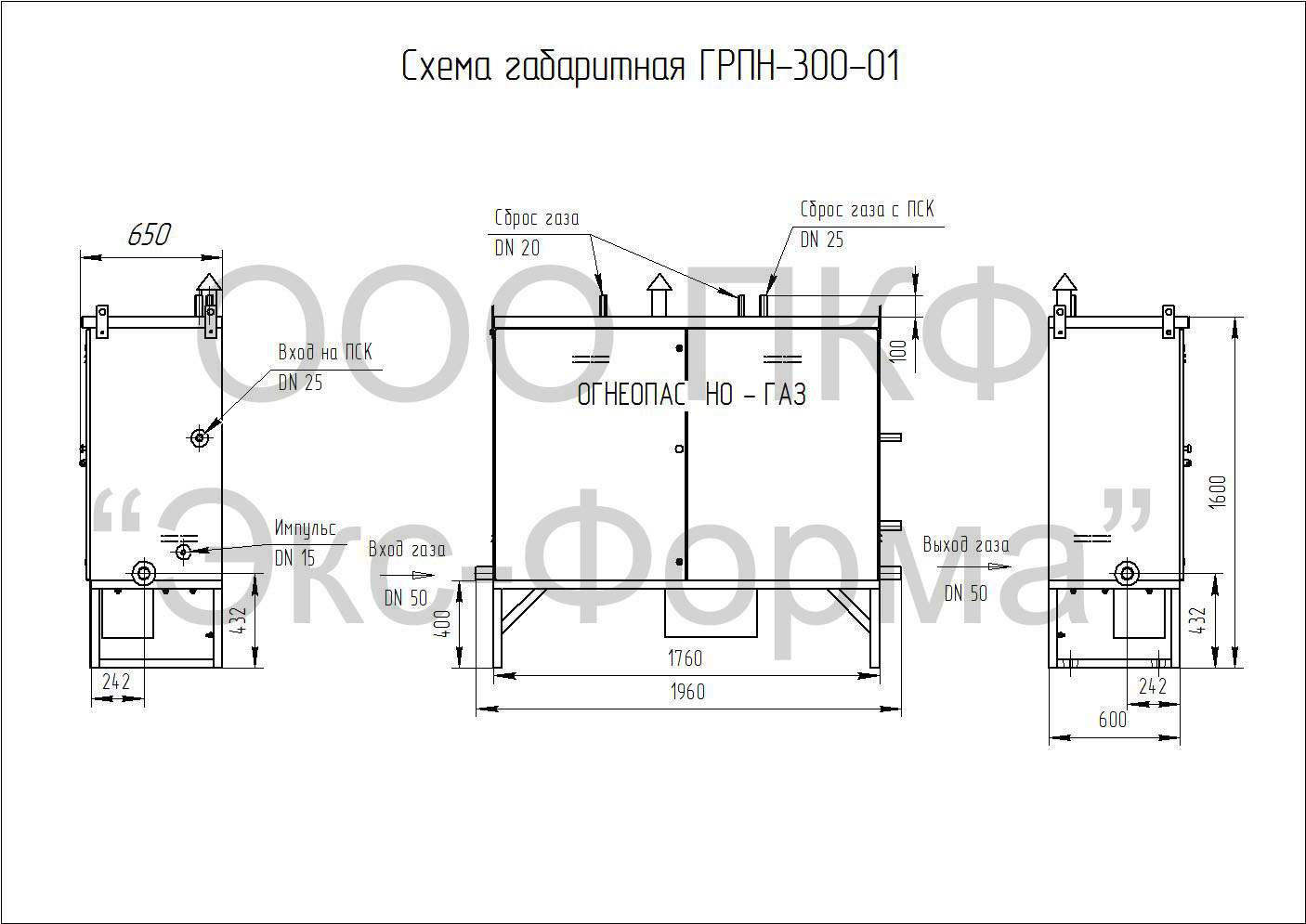

| Габаритные размеры, мм | |||

| длина | 1960 | ||

| ширина | 600 | ||

| высота | 1600 | ||

| Масса, кг, не более | 150 | ||

1. НАЗНАЧЕНИЕ ИЗДЕЛИЯ

Газорегуляторный пункт шкафной ГРПШ-300 (далее по тексту ГРПН-300 https://www.exform.ru/catalog/GRP/grpn-300.php) на базе регулятора РДУ-32 предназначен для редуцирования давления газа и автоматического поддержания выходного давления в заданных пределах независимо от изменений расхода и входного давления, автоматического отключения подачи газа при повышении или понижении выходного давления сверх установленного предела.

Условия эксплуатации пункта должны соответствовать климатическому

исполнению У1 ГОСТ 15150.

Пункт выпускается в девяти исполнениях:

ГРПН-300-10-0,3 - с регулятором РДУ-32/С1-10-0,3 и диапазоном настройки выходного давления (1,0-2,0) кПа;

- с регулятором РДУ-32/С2-10-0,3 и диапазоном настройки выходного

давления (2,0-3,5) кПа;

- с регулятором РДУ-32/С3-10-03 и диапазоном настройки выходного

давления (3,5-5,0) кПа;

ГРПН-300-6-1,2 - с регулятором давления РДУ-32/С1-6-1,2 и диапазоном настройки выходного давления (1,0-2,0) кПа;

- с регулятором давления РДУ-32/С2-6-1,2 и диапазоном настройки

выходного давления (2,0-3,5) кПа;

- с регулятором давления РДУ-32/С3-6-1,2 и диапазоном настройки

выходного давления (3,5-5,0) кПа;

ГРПН-300-4-1,2 - с регулятором давления РДУ-32/С1-4-1,2 и диапазоном настройки выходного давления (1,0-2,0) кПа;

- с регулятором давления РДУ-32/С2-4-1,2 и диапазоном настройки

выходного давления (2,0-3,5) кПа;

- с регулятором давления РДУ-32/С3-4-1,2 и диапазоном настройки

выходного давления (3,5-5,0) кПа.

Пункты выпускаются с обогревом и без обогрева.

4. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

Пункт состоит из метеллического шкафа с двумя дверками (схема 1), установленного на раме, на которой смонтировано технологическое оборудование. Под днищем расположен обогеватель, предназначенный для обогева установки в холодное время года.

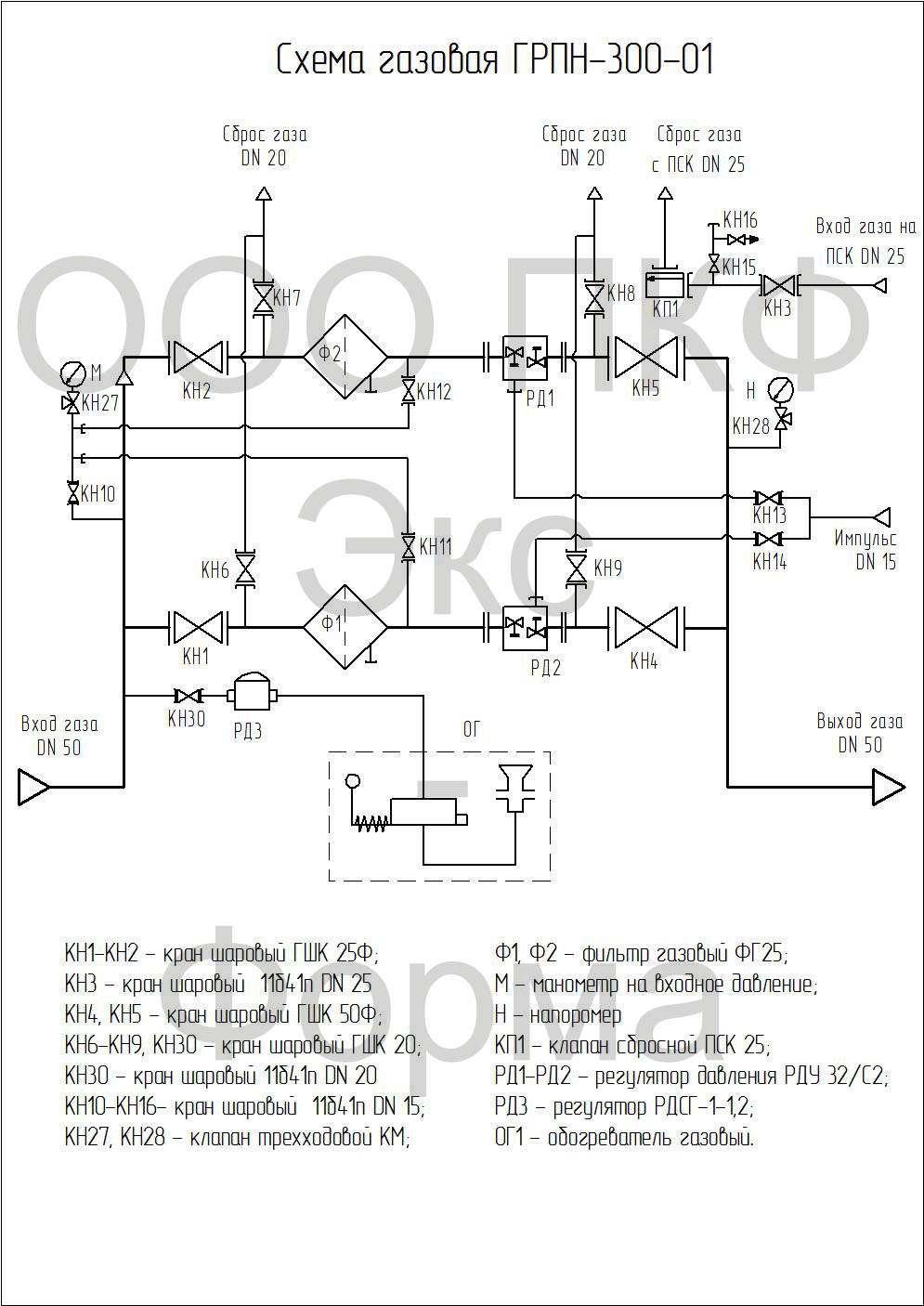

Технологическое газовое оборудование установки состоит из линии редуцирования и обводной линии (схема 2).

Газ через кран шаровой 6 подводится к фильтру 3, очищается от механических примесей и поступает к регулятору давления 1, предназначенному для снижения давления газа и поддержания его на заданном уровне, а также отключения подачи газа при повышении или понижении выходного давления сверх допустимых пределов.

От регулятора через кран 7 газ поступает к потребителю. Для измерения давления газа на входе и выходе фильтра 1 и обводной линии предусмотрен манометр 11 с кранами 4 и клапаном 10. Через пробку осуществляется слив конденсата из фильтра 3.

Замер давления газа на выходе линии редуцирования осуществляется через кран 4.

Для продувки участков газопроводов “на свечу” после первого отключающего устройства основной и обводной линии предназначены краны 5.

Для продувки основной линии после регулятора “на свечу” предназначен кран 5. Краны 6 и 7 предназначены для перекрытия линии редуцирования в случае ремонта; краны 4 для перекрытия поступления газа в импульсную линию.

Обводная линия предназначена для обеспечения бесперебойной работы установки в случае ремонта на основной линии. В этом случае открывается кран 13 - и по измерительному прибору, подключенному через кран 4 осуществляется плавное регулирование давления газа с помощью вентиля 9.

Для аварийного сброса газа в атмосферу предназначен клапан предохранительный сбросной 2, в который газ подводится через кран 6. Для замера давления и настройки клапана 2 предназначены краны 4. Для обогрева установки в зимнее время служит обогреватель 12, к которому через вентиль 14 и регулятор 8 поступает газ требуемого давления.

6. ПОДГОТОВКА ИЗДЕЛИЯ К РАБОТЕ

Диаметр газопровода за установкой определяется проектной организацией исходя из “Расчета диаметра газопровода и допустимых потерь давления” свода правил СП 42-101-2003.Размещение и монтаж пункта должен производиться согласно проекту привязки в соответствии с указаниями“Правил безопасности систем газораспределения и газопотребления” и раздела 6 СНиП 42-01-2002 в следующей последовательности:

1. Установить пункт согласно проекту привязки;

2. Установить патрубок вытяжной согласно схеме 1;

3. Произвести подключение к газопроводу.

После монтажа пункта обвязку технологического оборудования испытать на герметичность согласно проекту привязки и “Правил безопасности систем газораспределения и газопотребления” ПБ 12-529-03.

Подготовку к работе клапана предохранительного сбросного и регулятора давления производить в соответствии с указаниями паспортов на данное оборудование.

7. ПОРЯДОК РАБОТЫ

7.1. Размещение и монтаж пункта должен производиться согласно проекту привязки в соответствии с указаниями ПБ 12-529, СНиП 42-01 в следующей последовательности:

1) установить продувочные и сбросные трубопроводы;

2) произвести подключение к газопроводу.

7.2. После монтажа обвязку технологического оборудования испытать на герметичность согласно проекту привязки и ПБ 12-529.

7.3. Подготовку к работе комплектующих приборов, входящих в состав пункта, производить согласно паспортам на данные приборы.

7.4. Пуск в работу пункта в соответствии с рисунком 2 производить в следующей последовательности:

1) подать к входному патрубку давление;

2) плавно заполнить трубопровод газом, поднимая давление до рабочего значения открыв кран 6. Проверить давление по манометру 11, открыв открыв клапан 10;

3) открыть краны 6, 4, 6. Согласно паспорту на регулятор РДУ-32 произвести его запуск и настройку, обеспечив постепенное увеличение расхода газа до рабочего (не допускается резких скачков расхода и пневмоударов). За значением давления следить по показаниям мановакуумметра, подключенного к крану 4;

4) монтаж импульсного трубопровода производить по рис.3, находящегося в паспорте на регулятор РДУ-32.

5) при работе на обводной (байпасной) линии медленно и плавно открыть кран 13, затем вентиль (клапан) 9 с помощью которого происходит регулирование давления газа на выходе до необходимого. Основная линия редуцирования отключается путем перекрытия кранов 6, 7, 4.

6) включение системы обогрева производить в следующей последовательности:

1. открыть двери шкафа;

2. открыть двери кожуха обогревателя;

3. открыть вентиль 14.

К поверхности горелки поднести зажженную лучину или бумажный жгут. Нажать пусковую кнопку клапана электромагнитного. Через 80-90 секунд кнопку отпустить и проверить розжиг горелки. При появлении нарушений в режиме горения, горелку необходимо выключить и зажечь вновь. После розжига горелки закрыть дверку на кожухе. Открытые дверки шкафа закрыть и запереть.

Для отключения горелки необходимо закрыть вентиль 14.

8. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

При эксплуатации пункта должны выполнять:

- осмотр технического состояния в сроки, устанавливаемые инструкцией и обеспечивающие безопасность и надежность в эксплуатации;

-техническое обслуживание не реже одного раза в 6 месяцев;

- текущий ремонт не чаще одного раза в год.

Осмотр технического состояния (обход) должен производиться двумя рабочими.

При осмотре технического состояния установки должны контролироваться: давление газа до и после регулятора, перепад давления на фильтре, отсутствие утечек газа (с помощью мыльной эмульсии).

При техническом обслуживании установки должны выполняться:

-проверка плотности закрытия отключающих устройств;

- проверка плотности всех соединений и арматуры, устранение утечек газа;

- осмотр и очистка фильтра;

- смазка трущихся частей и перенабивка сальников;

-определение плотности и чувствительности мембран;

- продувка импульсных трубок;

-проверка параметров настройки запорных и сбросных клапанов.

При текущем ремонте производятся:

-разборка регулятора давления, предохранительного клапана с очисткой их от коррозии и загрязнений, проверкой плотности прилегания клапанов к седлам;

|

|

.jpg)

.jpg)

.jpg)